Introduzione: Il motore del processo di termovalorizzazione

La società moderna genera grandi quantità di rifiuti solidi urbani (RSU) e la loro gestione rappresenta una sfida ambientale e logistica critica. Lo smaltimento in discarica, il metodo tradizionale, occupa terreni preziosi e produce metano, un potente gas serra. Il processo di termovalorizzazione (EfW) presenta un’alternativa sofisticata, convertendo i rifiuti non riciclabili in una risorsa preziosa: elettricità e calore. Al centro di questo processo si trova il Caldaia per l'incenerimento dei rifiuti , un complesso e robusto pezzo di ingegneria termica che funge da centrale elettrica dell'impianto. È molto più di un semplice inceneritore; si tratta di un sistema altamente controllato progettato per distruggere in modo sicuro i rifiuti, recuperare la massima energia possibile e proteggere le apparecchiature a valle da un ambiente di combustione altamente aggressivo. La funzione principale della caldaia è quella di catturare l'intenso calore rilasciato dalla combustione dei rifiuti, in genere a temperature comprese tra 850°C e 1200°C per garantire una combustione completa e distruggere le sostanze inquinanti, e trasferirlo nell'acqua, generando vapore ad alta pressione e temperatura. Questo vapore aziona poi le turbine per generare elettricità, che può alimentare migliaia di case o fornire riscaldamento distrettuale. L’efficienza, l’affidabilità e le prestazioni ambientali dell’intera struttura EfW dipendono dalla progettazione e dal funzionamento ottimali di questo componente centrale, rendendolo un capolavoro di termodinamica pratica e scienza dei materiali.

- Funzione principale: Per bruciare in sicurezza i rifiuti e trasferire in modo efficiente l’energia termica rilasciata ad un fluido di lavoro (acqua/vapore) per la produzione di energia.

- Ruolo ambientale: Riduce il volume dei rifiuti di circa il 90%, distrugge i composti organici dannosi e compensa l'uso di combustibili fossili per la produzione di energia.

- Driver economico: Trasforma un costo di smaltimento in un flusso di entrate attraverso la vendita di elettricità, vapore o metalli recuperati dalle ceneri pesanti.

Principi fondamentali di progettazione e ingegneria

Il disegno dell'a Caldaia per l'incenerimento dei rifiuti è una risposta deliberata alle sfide uniche poste dalla sua fonte di combustibile: rifiuti solidi urbani eterogenei, con umidità variabile e chimicamente complessi. Efficace Progettazione di caldaie per la termovalorizzazione dei rifiuti solidi urbani deve dare priorità alla combustione completa, al massimo recupero di calore e alla protezione dai fumi corrosivi prodotti. Il processo inizia su un sistema a griglia mobile all'interno della camera di combustione, che trasporta e agita lentamente i rifiuti per garantire una combustione uniforme e l'esaurimento completo delle ceneri pesanti. I gas caldi della combustione, carichi di particolato e composti corrosivi, salgono poi nella sezione radiante della caldaia, dove l'intenso calore radiante viene assorbito dalle pareti a membrana raffreddate ad acqua. I gas passano quindi attraverso più passaggi convettivi – banchi di fasci tubieri – dove viene estratto ulteriore calore. L'intero sistema di recupero del calore è essenzialmente a generatore di vapore a recupero di calore ad alta efficienza per incenerimento , meticolosamente progettato per raffreddare i gas di scarico alla temperatura ottimale per i sistemi di controllo dell'inquinamento atmosferico a valle, surriscaldando al contempo il vapore ai massimi parametri possibili (spesso superiori a 400°C e 40 bar) per massimizzare l'efficienza termodinamica per la produzione di energia. La chiave per raggiungere questo obiettivo è creare un tempo di permanenza del gas sufficiente ad alta temperatura per abbattere diossine e furani e progettare percorsi del gas per ridurre al minimo la deposizione di ceneri in grado di isolare i tubi e ridurre il trasferimento di calore.

| Sezione Caldaia | Funzione primaria | Sfida progettuale |

| Camera di combustione e griglia | Garantire una combustione stabile e completa dei rifiuti variabili; produrre ceneri pesanti inerti. | Gestione del potere calorifico e del contenuto di umidità dei rifiuti molto variabili; garantendo una distribuzione uniforme dell'aria. |

| Sezione Radiante (Fornace) | Assorbire il calore radiante intenso; gas di scarico freddi per proteggere i tubi del surriscaldatore. | Gestione di temperature estremamente elevate e flusso di calore radiante; evitando la formazione di scorie sulle pareti. |

| Passaggi Convettivi (Surriscaldatori, Economizzatori) | Trasferire il calore dal gas all'acqua/vapore tramite convezione; generare vapore surriscaldato. | Massimizzare il recupero del calore riducendo al minimo le incrostazioni e la corrosione causate da ceneri e acidi condensabili. |

| Corpo cilindrico a vapore e sistema di circolazione | Separare il vapore dall'acqua; garantire una corretta circolazione naturale o forzata. | Mantenimento di una qualità del vapore costante e di livelli sicuri dell'acqua in condizioni di carico termico altamente variabile. |

Combattere la sfida più grande: corrosione ed erosione

La sfida più decisiva nel gestire a Caldaia per l'incenerimento dei rifiuti è la natura estremamente aggressiva dei fumi. La combustione dei rifiuti solidi urbani rilascia cloro (dalla plastica come il PVC), zolfo, alcali (sodio, potassio) e metalli pesanti, che formano composti corrosivi come acido cloridrico (HCl) e cloruri alcalini. Quando questi composti si condensano sulle superfici dei tubi delle caldaie, soprattutto nelle regioni a temperatura più bassa dei surriscaldatori e degli economizzatori, creano uno strato appiccicoso che favorisce la corrosione da cloro ad alta temperatura, attaccando gravemente lo strato protettivo di ossido sui tubi di acciaio standard. Questo fa la selezione di materiali resistenti alla corrosione per caldaie per l'incenerimento dei rifiuti una decisione capitale e operativa critica. Per combattere questo problema, le aree chiave suscettibili alla corrosione, come i tubi del surriscaldatore nel primo passaggio convettivo, sono spesso costruite con leghe ad alto contenuto di nichel come la lega 625 (Inconel) o acciai inossidabili austenitici (ad esempio 310S). Inoltre, vengono applicati rivestimenti avanzati e sovrapposizioni di saldatura per proteggere le superfici dei tubi. Il design stesso è anche un'arma contro la corrosione: mantiene precise temperature delle pareti metalliche al di sopra del punto di rugiada acido ma al di sotto della soglia per l'attacco accelerato del cloruro e impiega soffiatori di fuliggine per rimuovere regolarmente i depositi prima che possano diventare mezzi corrosivi.

- Meccanismi di corrosione: La corrosione da cloro ad alta temperatura, la corrosione del punto di rugiada acido a bassa temperatura e la solforazione sono le principali minacce alla longevità della caldaia.

- Strategia materiale: Viene utilizzato un approccio graduale: acciaio al carbonio nelle aree a basso rischio (forno inferiore, tubi dell'evaporatore), passando a leghe sempre più avanzate (TP91, Lega 625) nelle sezioni del surriscaldatore ad alto rischio.

- Difesa operativa: Attento controllo della combustione per ridurre al minimo la formazione di HCl, mantenendo profili ottimali di temperatura dei gas di scarico e rigoroso controllo dei depositi attraverso l'espulsione della fuliggine.

- Innovazione: Ricerca continua su rivestimenti ceramici, schermature dei tubi e tecniche di rivestimento avanzate per prolungare la durata dei tubi e ridurre i costi di manutenzione.

Funzionamento, longevità e flessibilità del carburante

Funzionamento duraturo ed efficiente di a Caldaia per l'incenerimento dei rifiuti richiede un regime rigoroso di manutenzione e pulizia delle caldaie per l'incenerimento dei rifiuti . A differenza delle caldaie a combustibile, le ceneri e il particolato (ceneri volanti) derivanti dalla combustione dei rifiuti sono altamente abrasivi e soggetti a formare depositi tenaci sulle superfici di scambio termico. Un programma di manutenzione completo comprende il soffiaggio della fuliggine da giornaliero a settimanale utilizzando getti di vapore o aria per rimuovere la cenere dai tubi, l'ispezione regolare e la rimozione delle scorie dalle pareti del forno e la pulizia meticolosa delle tramogge e dei trasportatori della cenere. I tempi di inattività programmati per ispezioni interne, misurazioni dello spessore dei tubi (test a ultrasuoni) e sostituzione di componenti vulnerabili sono essenziali per prevenire interruzioni impreviste e guasti catastrofici dei tubi. Inoltre, per migliorare la sicurezza del carburante, la sostenibilità economica e la neutralità delle emissioni di carbonio, molti impianti stanno adottando questo metodo tecnologia delle caldaie a co-combustione di biomassa e rifiuti . La co-combustione della biomassa lavorata (come trucioli di legno o combustibile derivato dai rifiuti) con i rifiuti solidi urbani può migliorare la qualità complessiva del combustibile, ridurre le emissioni nette di gas serra e diluire la concentrazione di elementi corrosivi come il cloro nei gas di scarico. Tuttavia, ciò richiede attenti adattamenti della caldaia, poiché la biomassa può avere diverse caratteristiche di fusione delle ceneri e può introdurre nuovi problemi di incrostazione o corrosione, rendendo necessari aggiustamenti dei parametri di combustione e possibilmente ulteriore capacità di soffiaggio della fuliggine.

| Attività di manutenzione | Frequenza | Scopo e criticità |

| Soffio di fuliggine | Più volte al giorno | Rimuove i depositi di cenere dai tubi per mantenere l'efficienza del trasferimento di calore e ridurre la corrosione da sottodepositi. |

| Evacuazione del sistema delle ceneri | Continuo | Previene l'accumulo di ceneri pesanti (griglia) e di ceneri volanti (tramogge) che possono causare intasamenti e danni alle apparecchiature. |

| Ispezione dello spessore del tubo | Annuale o durante le interruzioni principali | Monitora l'usura dovuta all'erosione e alla corrosione per prevedere la durata dei tubi e pianificare sostituzioni proattive. |

| Ispezione/riparazione del refrattario | Durante le interruzioni programmate | Garantisce l'integrità dei rivestimenti protettivi nella camera di combustione e in altre aree soggette ad alta usura. |

Domande frequenti

Quali sono le principali differenze tra una caldaia per l'incenerimento dei rifiuti e una caldaia a carbone?

Il principio termodinamico fondamentale è identico, ma le sfide differiscono drasticamente. A Caldaia per l'incenerimento dei rifiuti è progettato per un carburante molto più eterogeneo, umido e chimicamente aggressivo. Le differenze principali includono: 1) Movimentazione del carburante: I rifiuti solidi urbani richiedono un robusto sistema di alimentazione e griglia, a differenza del carbone polverizzato. 2) Camera di combustione: Progettato per un potere calorifico inferiore e più variabile, spesso con un volume del forno maggiore per una combustione completa. 3) Gestione della corrosione: Richiede un uso estensivo di materiali resistenti alla corrosione per caldaie per l'incenerimento dei rifiuti come le leghe di alta qualità, che sono meno diffuse nelle caldaie a carbone. 4) Caratteristiche della cenere: Le ceneri di scarto sono più abrasive, appiccicose e contengono sali solubili, richiedendo diversi sistemi di rimozione e gestione delle ceneri. 5) Controllo delle emissioni: I gas di scarico dei rifiuti hanno concentrazioni più elevate di HCl, diossine e metalli pesanti, che richiedono sistemi di controllo dell’inquinamento atmosferico a valle più complessi e rigorosi.

Come viene misurata l'efficienza di una caldaia per la termovalorizzazione e qual è il tasso tipico?

Efficienza nell'a generatore di vapore a recupero di calore ad alta efficienza per incenerimento Il contesto è tipicamente definito come efficienza elettrica netta: l'energia elettrica immessa in rete divisa per l'energia termica immessa dai rifiuti (Potere Calorifico Inferiore - PCI). A causa dell'umidità intrinseca e del contenuto inerte dei rifiuti solidi urbani, della necessità di mantenere la temperatura dei gas di scarico sufficientemente elevata per il controllo dell'inquinamento e del significativo carico parassitario dei sistemi propri dell'impianto (ventilatori, pompe, trattamento), l'efficienza elettrica netta è inferiore rispetto a quella degli impianti a combustibile fossile. Gli impianti moderni raggiungono tipicamente un'efficienza elettrica netta del 20-27%. Alcuni impianti avanzati con parametri di vapore elevati, condensazione estesa dei fumi per il recupero di calore (per il teleriscaldamento) e processi ottimizzati possono spingere il recupero energetico complessivo (calore ed elettricità combinati) a oltre il 90%.

Perché la co-combustione della biomassa con i rifiuti sta diventando sempre più comune?

L'adozione di tecnologia delle caldaie a co-combustione di biomassa e rifiuti è determinato da diversi fattori. In primo luogo, migliora l’impronta di carbonio dell’impianto, poiché la biomassa è considerata a zero emissioni di carbonio, riducendo di fatto le emissioni medie del mix di combustibili. In secondo luogo, può migliorare la stabilità e l’efficienza della combustione se miscelato con flussi di rifiuti a basso potere calorifico o ad alto contenuto di umidità. In terzo luogo, può diluire gli elementi nocivi nel carburante, come il cloro e i metalli pesanti presenti nei rifiuti, riducendo potenzialmente i tassi di corrosione e rendendo le ceneri più facili da gestire. Infine, fornisce flessibilità e sicurezza del carburante, consentendo agli impianti di ottimizzare i costi e la disponibilità delle materie prime. Tuttavia, richiede attenti aggiustamenti operativi per gestire il diverso comportamento delle ceneri e potenziali nuovi problemi di incrostazione.

Quali sono le attività di manutenzione quotidiana più critiche?

Efficace manutenzione e pulizia delle caldaie per l'incenerimento dei rifiuti si basa su protocolli giornalieri coerenti. I compiti più critici sono: 1) Esecuzione della sequenza di soffiaggio della fuliggine: Far funzionare i vari soffiatori di fuliggine secondo un programma preciso per evitare l'accumulo di cenere, essenziale per mantenere l'efficienza e prevenire la corrosione. 2) Monitoraggio del sistema delle ceneri: Il funzionamento continuo dell'estrazione delle ceneri pesanti dalla griglia e della rimozione delle ceneri volanti dalle tramogge garantisce il funzionamento continuo per evitare blocchi che potrebbero forzarne l'arresto. 3) Monitoraggio e regolazione della combustione: Monitoraggio continuo dei livelli di O2, CO e temperatura per ottimizzare la completezza e la stabilità della combustione, che influiscono direttamente sulla salute e sulle emissioni della caldaia. 4) Ispezioni visive: Controllare eventuali perdite visibili, depositi anomali o malfunzionamenti dell'attrezzatura durante i turni.

In che modo i materiali avanzati prolungano la vita dei tubi delle caldaie?

Avanzato materiali resistenti alla corrosione per caldaie per l'incenerimento dei rifiuti prolungano la durata del tubo formando uno strato di ossido stabile e protettivo che resiste all'attacco di cloro, zolfo e composti alcalini nei gas di scarico. Le leghe come la lega 625 a base di nichel hanno un elevato contenuto di cromo, che favorisce la formazione di uno strato tenace di ossido di cromo (Cr2O3). Mantengono inoltre la loro resistenza meccanica alle alte temperature, resistendo al creep. Se utilizzati come rivestimenti di saldatura sul lato fuoco di tubi sensibili, forniscono una barriera sacrificale resistente alla corrosione, consentendo al tubo sottostante in acciaio al carbonio o a bassa lega che sopporta la pressione di rimanere intatto per decenni, evitando così costose sostituzioni del tubo intero e prolungando gli intervalli tra le principali interruzioni di manutenzione.

Conclusione: una tecnologia vitale per l’economia circolare e la sicurezza energetica

Il moderno Caldaia per l'incenerimento dei rifiuti rappresenta una testimonianza dell’ingegno ingegneristico, trasformando la sfida persistente dei rifiuti non riciclabili in un pilastro di un’infrastruttura energetica sostenibile. Più che un semplice inceneritore, è un sofisticato generatore di vapore a recupero di calore ad alta efficienza per incenerimento , un sistema meticolosamente progettato per gestire un combustibile difficile, combattere la corrosione estrema con materiali avanzati e produrre energia in modo affidabile giorno dopo giorno. Dallo specializzato Progettazione di caldaie per la termovalorizzazione dei rifiuti solidi urbani che garantisce una combustione completa secondo i rigorosi protocolli di manutenzione e pulizia delle caldaie per l'incenerimento dei rifiuti che garantiscono longevità, ogni aspetto è ottimizzato per le prestazioni e la tutela dell'ambiente. L'integrazione continua di tecnologia delle caldaie a co-combustione di biomassa e rifiuti rafforza ulteriormente il suo ruolo nella transizione verso un’economia circolare. In quanto nodo critico delle infrastrutture urbane, la caldaia per l'incenerimento dei rifiuti fornisce una soluzione igienica per i rifiuti, riduce la dipendenza dalle discariche, compensa i combustibili fossili e contribuisce alla sicurezza energetica, rendendola una tecnologia indispensabile per le città moderne e sostenibili.

HRSGGeneratore di vapore di recupero di calore ad alta efficienza, Gas naturale e petrolio.

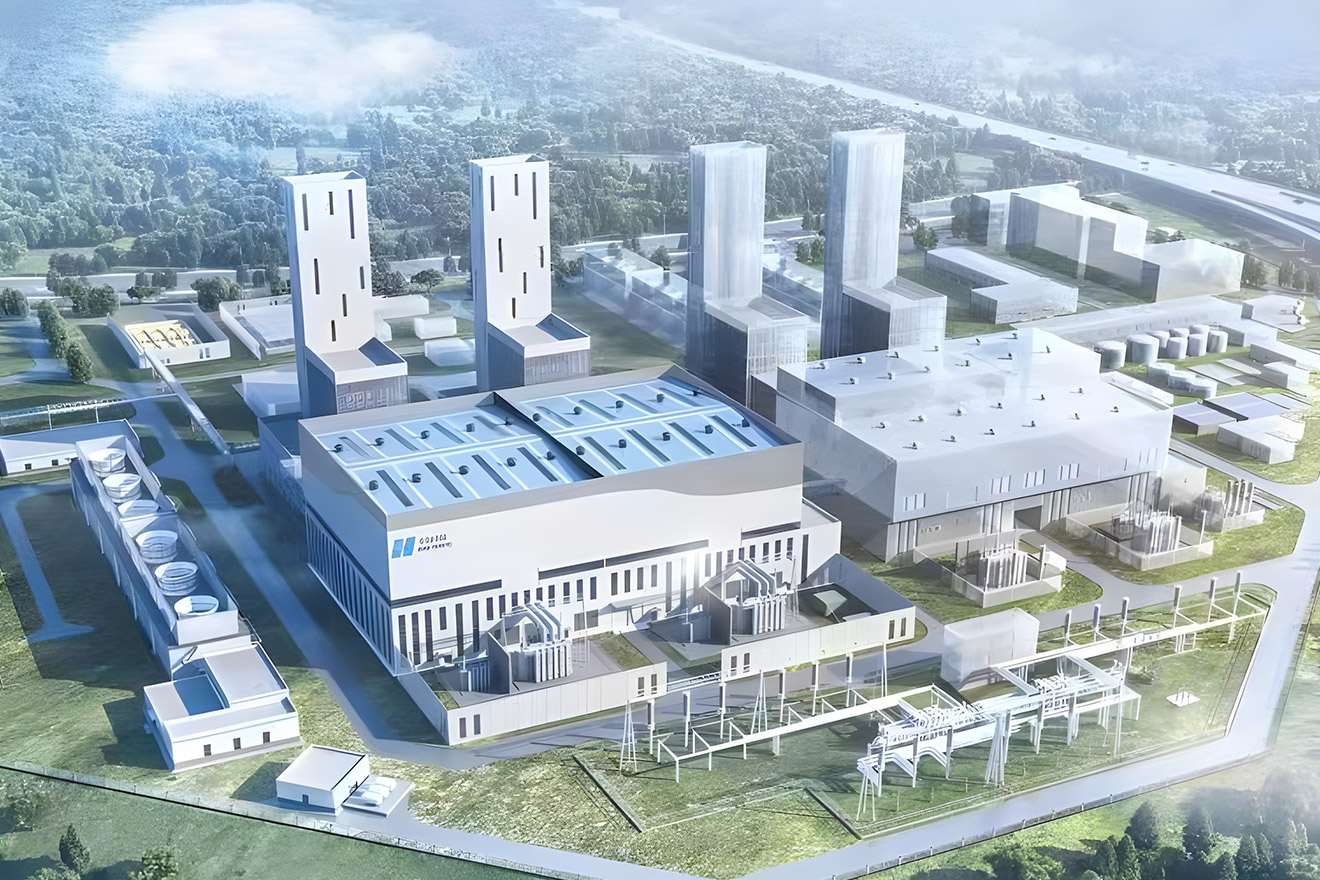

HRSGGeneratore di vapore di recupero di calore ad alta efficienza, Gas naturale e petrolio. Classe H/J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) è orgogliosa di lanciare i suoi prodotti HRSG di class...

Classe H/J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) è orgogliosa di lanciare i suoi prodotti HRSG di class... FA CLASSE HRSG COLLERLa classe F HRSG, ingegnosamente costruita da MHL Power Dongfang Boiler Co., Ltd. (MHDB), è diven...

FA CLASSE HRSG COLLERLa classe F HRSG, ingegnosamente costruita da MHL Power Dongfang Boiler Co., Ltd. (MHDB), è diven... Classe E e sotto la caldaia HRSGUtilizzando la convezione avanzata e la tecnologia di trasferimento di calore alle radiazioni, il...

Classe E e sotto la caldaia HRSGUtilizzando la convezione avanzata e la tecnologia di trasferimento di calore alle radiazioni, il... Scated to Energy (WTE)- Boiler di incenerimento dei rifiuti solidi municipali - Boiler di incenerimento dei rifiuti chimici - Caldatura per incenerimento dei rifiuti medici

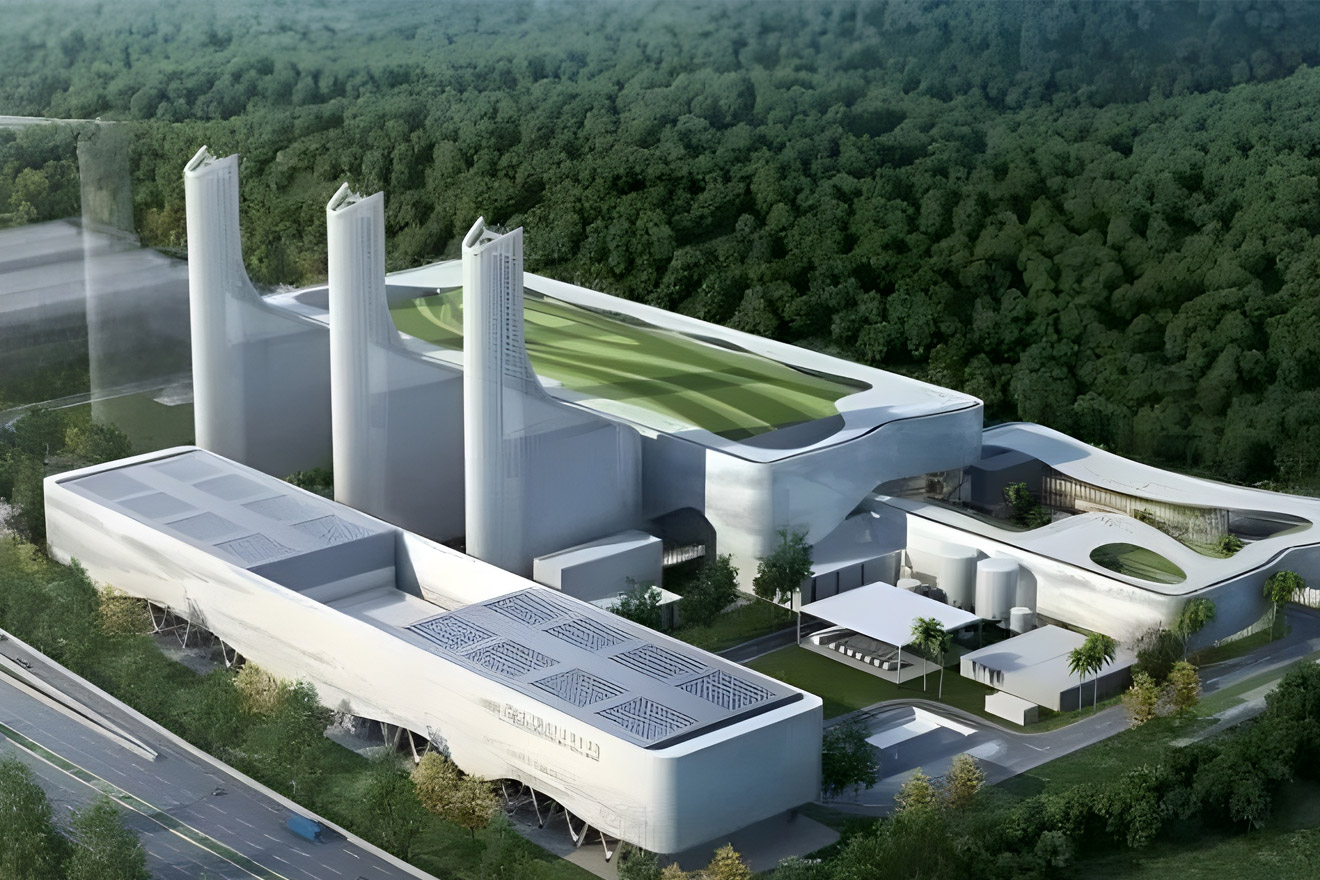

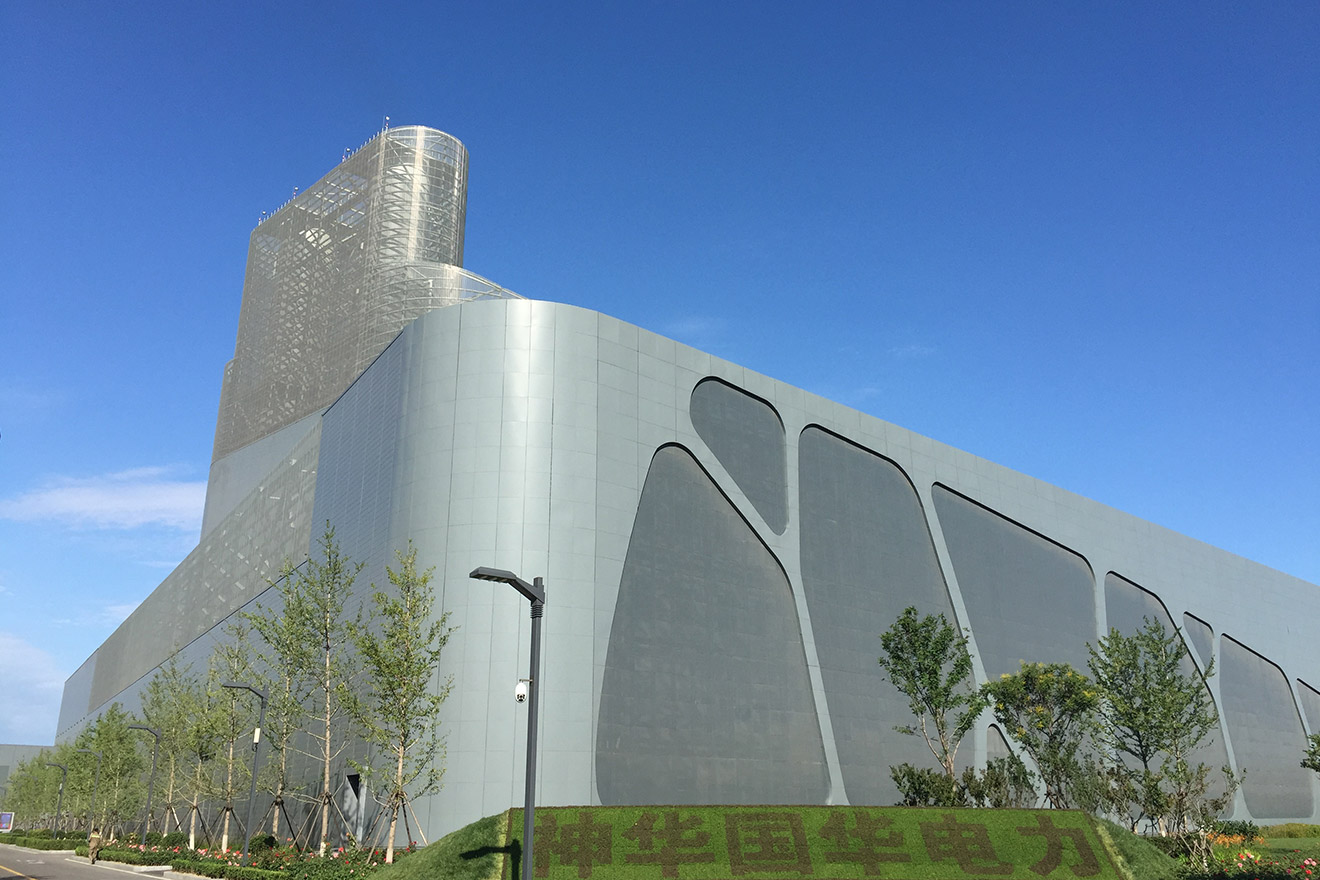

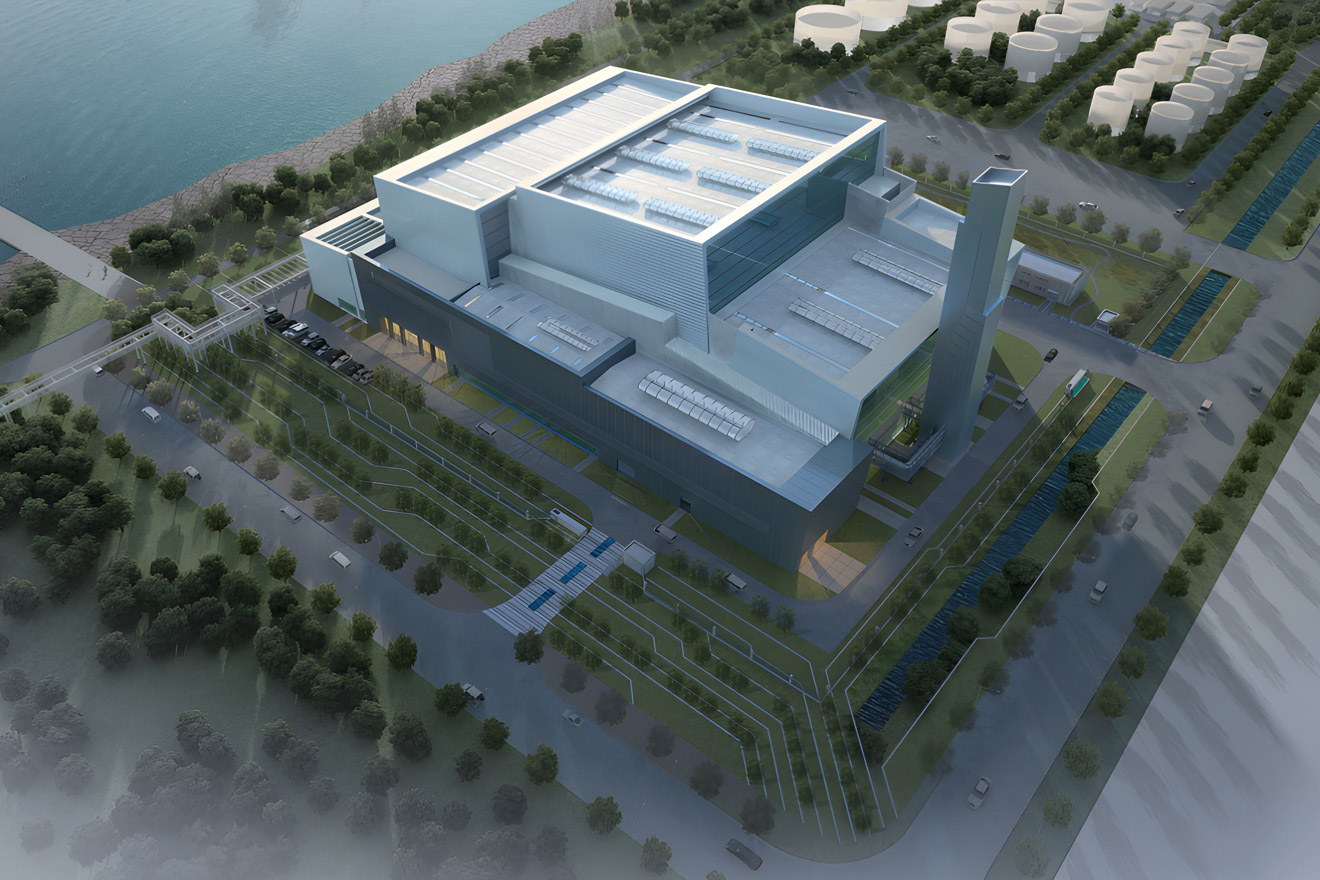

Scated to Energy (WTE)- Boiler di incenerimento dei rifiuti solidi municipali - Boiler di incenerimento dei rifiuti chimici - Caldatura per incenerimento dei rifiuti medici Caldaia per incenerimento dei rifiuti solidi municipali (WTE)Il sistema di caldaia di incenerimento dei rifiuti solidi municipali sviluppato e prodotto profes...

Caldaia per incenerimento dei rifiuti solidi municipali (WTE)Il sistema di caldaia di incenerimento dei rifiuti solidi municipali sviluppato e prodotto profes... Caldaia per incenerimento dei rifiuti chimici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come società leader nel campo del trattamento dei rif...

Caldaia per incenerimento dei rifiuti chimici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come società leader nel campo del trattamento dei rif... Caldaia per incenerimento per rifiuti medici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha costruito attentamente un sistema di caldaia per in...

Caldaia per incenerimento per rifiuti medici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha costruito attentamente un sistema di caldaia per in... Altra caldaia- Benson Caldatura una volta-through - Caldatura a circolazione naturale - Caldatura speciale

Altra caldaia- Benson Caldatura una volta-through - Caldatura a circolazione naturale - Caldatura speciale Caldaia benson una volta-through (300 MW e oltre)La caldaia Benson una volta-through (300 MW e oltre) utilizza una tecnologia di combustione a flu...

Caldaia benson una volta-through (300 MW e oltre)La caldaia Benson una volta-through (300 MW e oltre) utilizza una tecnologia di combustione a flu... Boiler di batteria a circolazione naturale (200 MW e inferiore)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come leader nella produzione di apparecchiature energ...

Boiler di batteria a circolazione naturale (200 MW e inferiore)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come leader nella produzione di apparecchiature energ... Caldaia specialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), come produttore leader nel campo della caldaia specia...

Caldaia specialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), come produttore leader nel campo della caldaia specia... Servizio - Power AuvatingIl tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, saldando due piastre quadrate in acciaio con spazi circolari nell'arco nel mezzo al tubo nudo. Il tubo a pinne di tipo H ha seguenti caratteristiche: -Eccellente efficienza di trasferimento di c...

Servizio - Power AuvatingIl tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, saldando due piastre quadrate in acciaio con spazi circolari nell'arco nel mezzo al tubo nudo. Il tubo a pinne di tipo H ha seguenti caratteristiche: -Eccellente efficienza di trasferimento di c... Tubo alevato di tipo H.Il tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, salda...

Tubo alevato di tipo H.Il tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, salda...

lingua

lingua