L'essenza dei tubi alettati di tipo H e il loro ruolo nei sistemi di trasferimento termico

Il fondamento di un'efficiente gestione termica in numerosi ambienti industriali si basa sull'utilizzo efficace delle superfici di trasferimento del calore. Il Tubo alettato di tipo H personalizzato rappresenta un passo evolutivo significativo in questo ambito. Caratterizzata da due piastre di acciaio saldate ad un tubo di base per formare una forma geometrica che ricorda la lettera "H", questa configurazione unica estende drasticamente la superficie esterna disponibile per lo scambio termico. Questa geometria migliorata è fondamentale negli ambienti in cui il coefficiente di scambio termico del fluido esterno (spesso gas o aria) è notevolmente inferiore a quello del fluido all'interno del tubo. La forma ad "H" facilita una distribuzione uniforme del calore su tutta la superficie estesa, consentendo un tasso di scambio termico molto maggiore rispetto a un tubo semplice e nudo. Inoltre, la capacità di personalizzazione consente agli ingegneri di regolare con precisione le caratteristiche delle alette, come altezza, inclinazione e composizione del materiale, per superare le limitazioni intrinseche dei prodotti standard disponibili sul mercato, garantendo che l'elemento termico sia perfettamente abbinato ai requisiti termodinamici specifici del sistema host.

Produzione avanzata: dalla saldatura ad alta frequenza all'ingegneria di precisione

L'integrità e le prestazioni dei tubi alettati di tipo H sono indissolubilmente legate al loro metodo di fabbricazione Economizzatore per caldaia a tubi alettati H saldati ad alta frequenza unità che rappresentano un ottimo esempio di produzione avanzata. Il Saldatura a resistenza ad alta frequenza (HFRW) Il processo è fondamentale, garantendo un robusto legame metallurgico tra le piastre delle alette e il tubo di base in acciaio. Questa forte connessione riduce al minimo la resistenza termica di contatto, che è fondamentale per mantenere un'elevata conduttività termica per tutta la durata operativa del tubo. A seconda dell'applicazione, il design può presentare una singola aletta ad H su un tubo di base o un design personalizzato dello scambiatore di calore a tubi alettati a doppia H dove due tubi condividono una serie di alette rettangolari, comunemente note come tubi alettati HH o doppia H. La doppia configurazione migliora la rigidità e la compattezza strutturale, rendendolo particolarmente adatto per file di tubi più lunghe o aree con spazi limitati. L'ingegneria di precisione in questa fase di produzione personalizzata prevede il controllo meticoloso delle tolleranze per le dimensioni e la spaziatura delle alette, che incidono direttamente sulla dinamica del flusso di gas e, in definitiva, sull'efficienza complessiva del recupero del calore.

Vantaggi applicativi in ambienti industriali difficili

I tubi alettati di tipo H dimostrano una resilienza ed efficienza eccezionali, in particolare se utilizzati in ambienti impegnativi come le sezioni di coda delle caldaie delle centrali elettriche, dei forni industriali e delle centrali elettriche a biomassa. La loro struttura robusta e il disegno geometrico unico sono progettati specificatamente per gestire ambienti carichi di gas di scarico polverosi e fuliggine. La forma distinta e rettangolare dell'aletta ad H crea canali diritti e paralleli all'interno della disposizione del banco di tubi. Questo percorso del flusso ottimizzato offre una minore resistenza al flusso d'aria e, cosa ancora più importante, possiede caratteristiche autopulenti superiori rispetto ad altri design di alette. Questa capacità autopulente fa sì che i depositi di fuliggine e cenere siano meno inclini all'accumulo, un vantaggio operativo significativo che riduce la frequenza di manutenzione e sostiene le prestazioni termiche del sistema per periodi prolungati. Inoltre, considerando il Selezione del materiale del tubo alettato di tipo H per ambienti corrosivi è fondamentale; leghe specializzate come l'acciaio inossidabile o specifici gradi di acciaio al carbonio sono spesso selezionati per garantire longevità e integrità strutturale quando esposti a condensa acida o mezzi chimici aggressivi, che sono comuni nei sistemi di recupero dei gas di combustione.

Ottimizzazione delle prestazioni termiche e considerazioni critiche sulla progettazione

Il raggiungimento di prestazioni ottimali con i tubi alettati di tipo H richiede una conoscenza sofisticata della fisica termica e della dinamica dei fluidi. L'interazione tra parametri fisici come l'altezza, lo spessore e il passo delle alette regola direttamente la velocità effettiva di trasferimento del calore. Ad esempio, il ottimizzazione dell'efficienza termica con tubi ad alette rettangolari H Il processo prevede la messa a punto di queste dimensioni per massimizzare la superficie estesa senza incorrere in una caduta di pressione eccessivamente dannosa attraverso il fascio tubiero. Anche se un rapporto maggiore delle alette (il rapporto tra la superficie estesa e l'area del tubo nudo) spesso aumenta il trasferimento di calore, deve essere attentamente bilanciato rispetto all'inevitabile aumento della potenza della ventola richiesta per superare l'elevata resistenza al flusso. La progettazione personalizzata consente un equilibrio su misura, garantendo il massimo recupero del calore di scarto con la minima penalizzazione possibile della potenza di pompaggio. Inoltre, la natura compatta del design delle alette ad H, che consente un'ampia superficie di riscaldamento per unità di lunghezza, contribuisce a ridurre l'ingombro delle apparecchiature, riducendo le spese in conto capitale e i requisiti di spazio di installazione pur mantenendo la facilità di accesso per la manutenzione necessaria.

Soluzioni su misura per esigenze operative specifiche

Il vero valore strategico dell’approccio personalizzato risiede nella sua capacità di fornire una soluzione termica progettata con precisione, andando ben oltre la semplice fornitura di componenti. Ogni processo industriale presenta una serie unica di vincoli operativi: da temperature e pressioni dei fluidi non standard a vincoli di spazio altamente specializzati per l'ammodernamento. I produttori di tubi alettati di tipo H personalizzati possono progettare la geometria specifica delle alette, la composizione del materiale e la disposizione dei tubi (in linea o sfalsati) per soddisfare gli esatti parametri operativi del cliente. Questa ingegneria su misura garantisce che lo scambiatore di calore funzioni alla massima efficienza termodinamica. Ad esempio, in un'applicazione che dà la priorità a vantaggi del tubo ad aletta singola H nel recupero dei fumi , il design sarà ottimizzato per la massima autopulizia e portate di massa elevate. Questa enfasi sulle prestazioni termiche su misura, ottenute attraverso un'attenta analisi e una fabbricazione personalizzata, è ciò che consolida il tubo alettato di tipo H come componente indispensabile e ad alta efficienza nelle moderne strategie di gestione del calore industriale e di risparmio energetico.

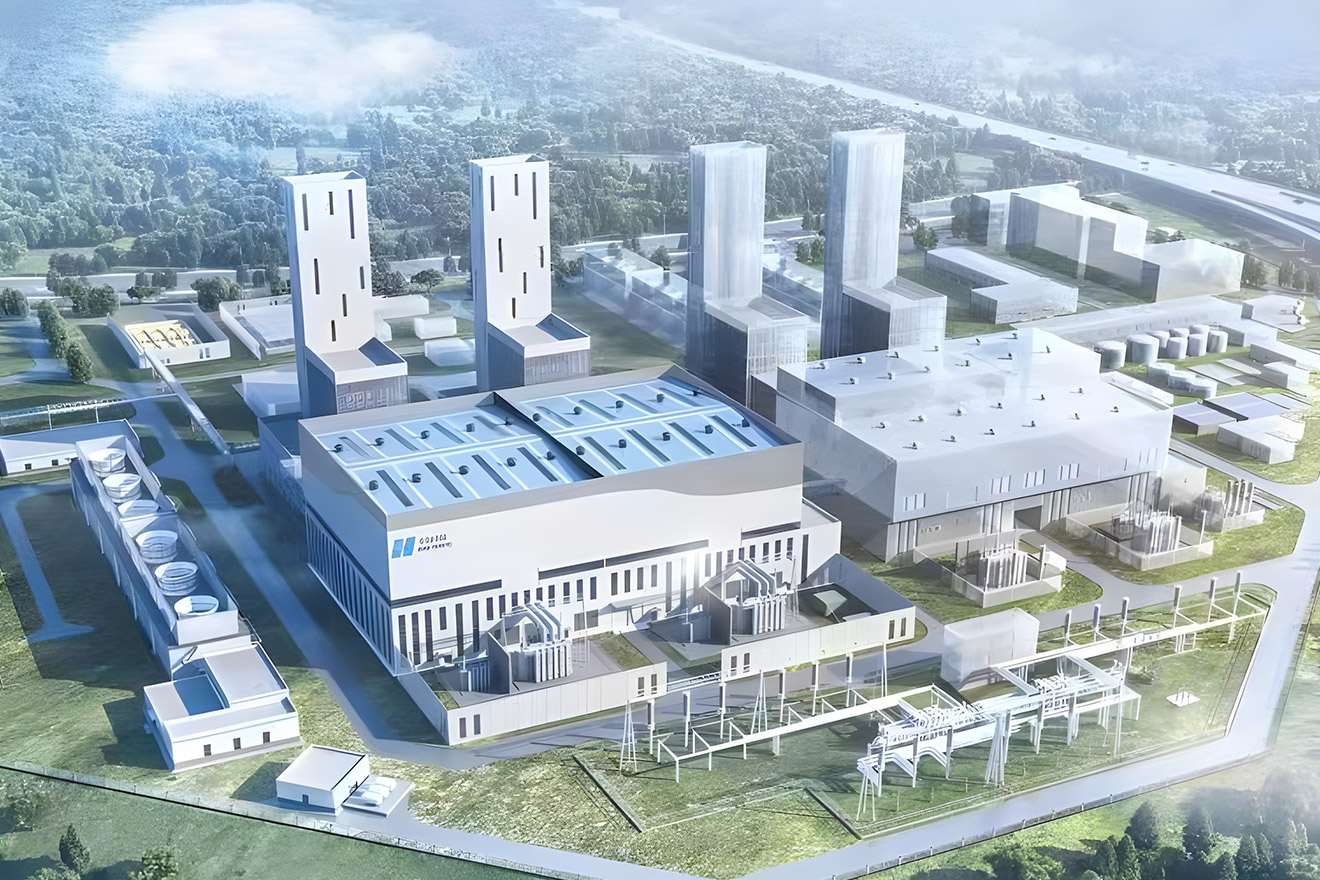

HRSGGeneratore di vapore di recupero di calore ad alta efficienza, Gas naturale e petrolio.

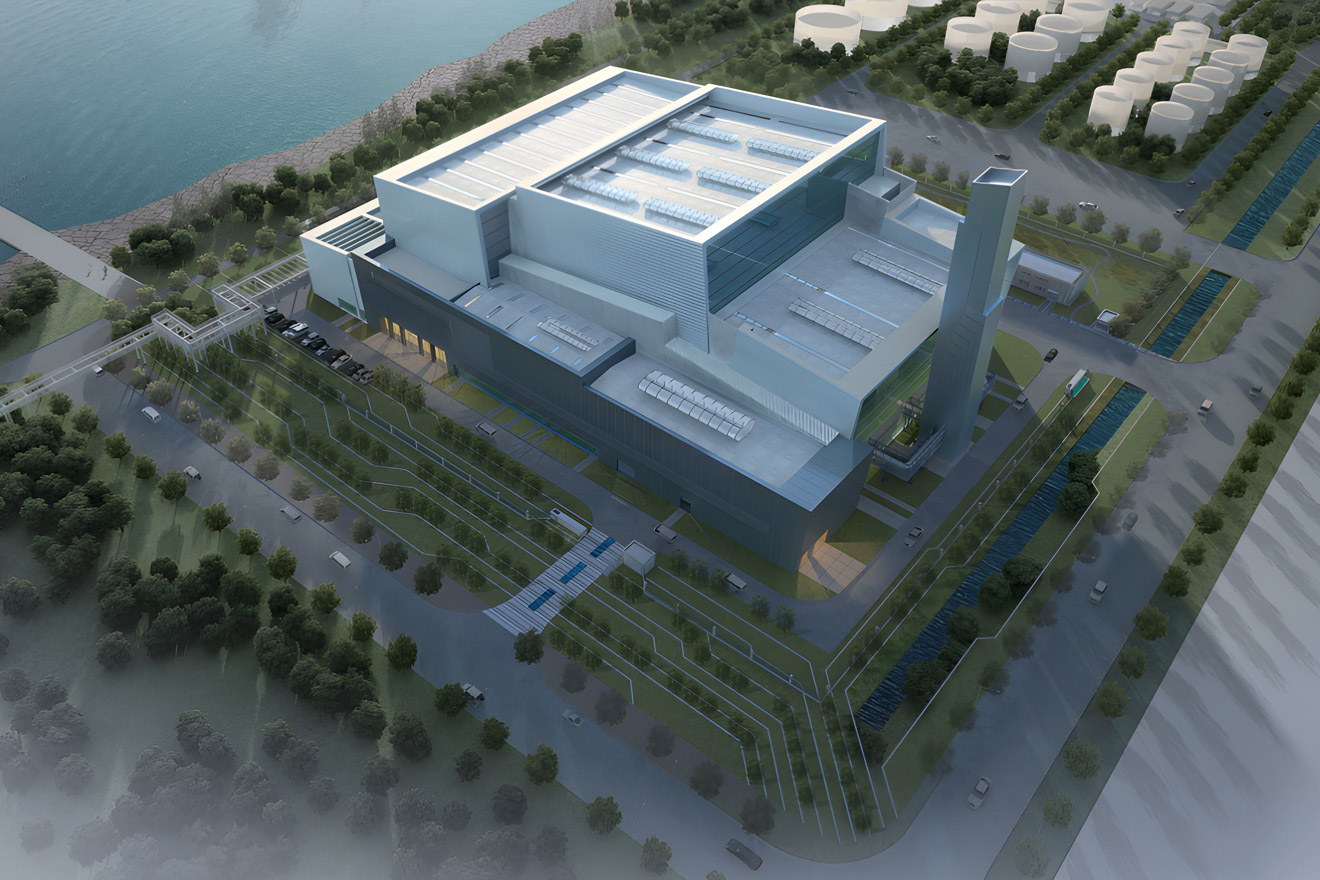

HRSGGeneratore di vapore di recupero di calore ad alta efficienza, Gas naturale e petrolio. Classe H/J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) è orgogliosa di lanciare i suoi prodotti HRSG di class...

Classe H/J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) è orgogliosa di lanciare i suoi prodotti HRSG di class... FA CLASSE HRSG COLLERLa classe F HRSG, ingegnosamente costruita da MHL Power Dongfang Boiler Co., Ltd. (MHDB), è diven...

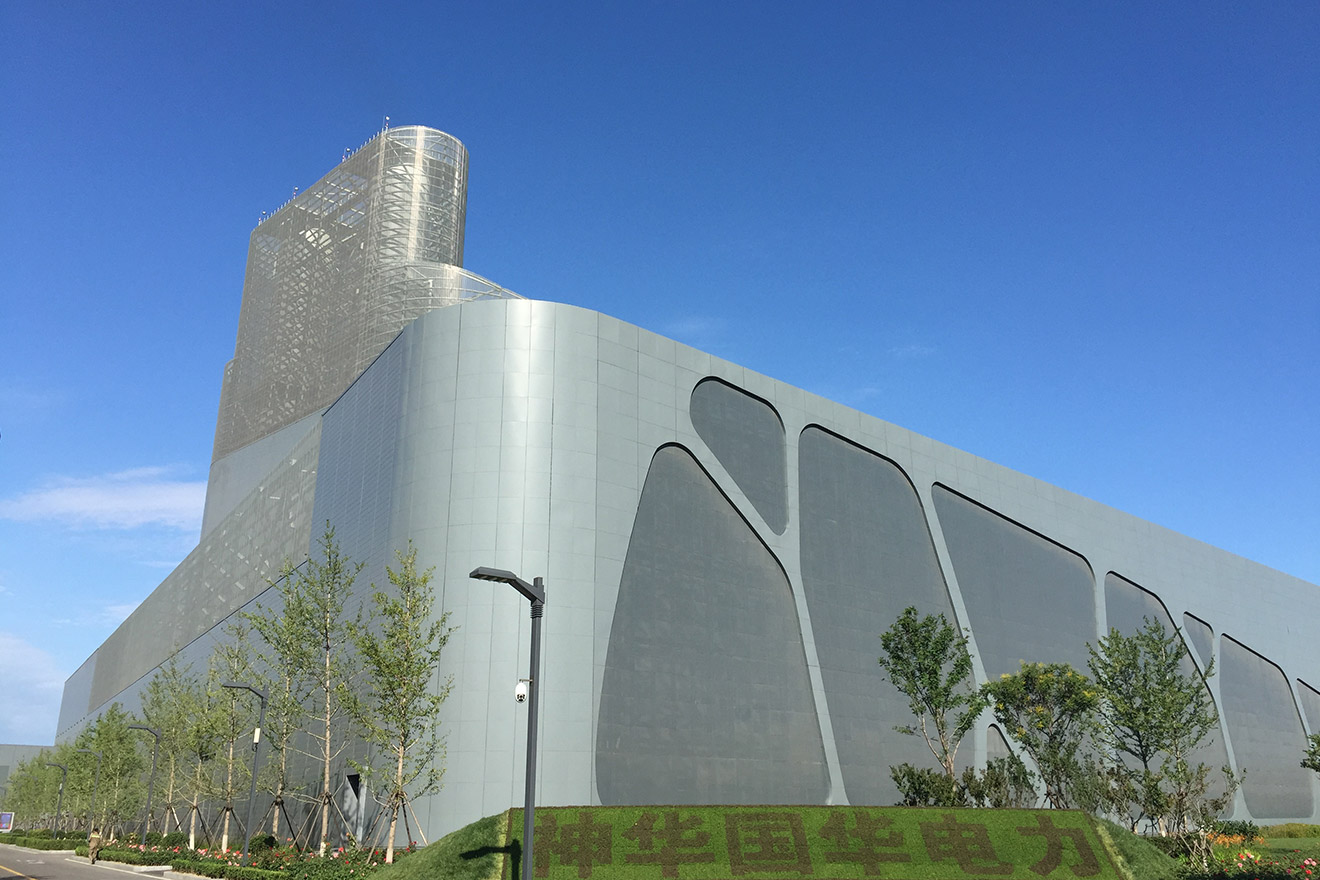

FA CLASSE HRSG COLLERLa classe F HRSG, ingegnosamente costruita da MHL Power Dongfang Boiler Co., Ltd. (MHDB), è diven... Classe E e sotto la caldaia HRSGUtilizzando la convezione avanzata e la tecnologia di trasferimento di calore alle radiazioni, il...

Classe E e sotto la caldaia HRSGUtilizzando la convezione avanzata e la tecnologia di trasferimento di calore alle radiazioni, il... Scated to Energy (WTE)- Boiler di incenerimento dei rifiuti solidi municipali - Boiler di incenerimento dei rifiuti chimici - Caldatura per incenerimento dei rifiuti medici

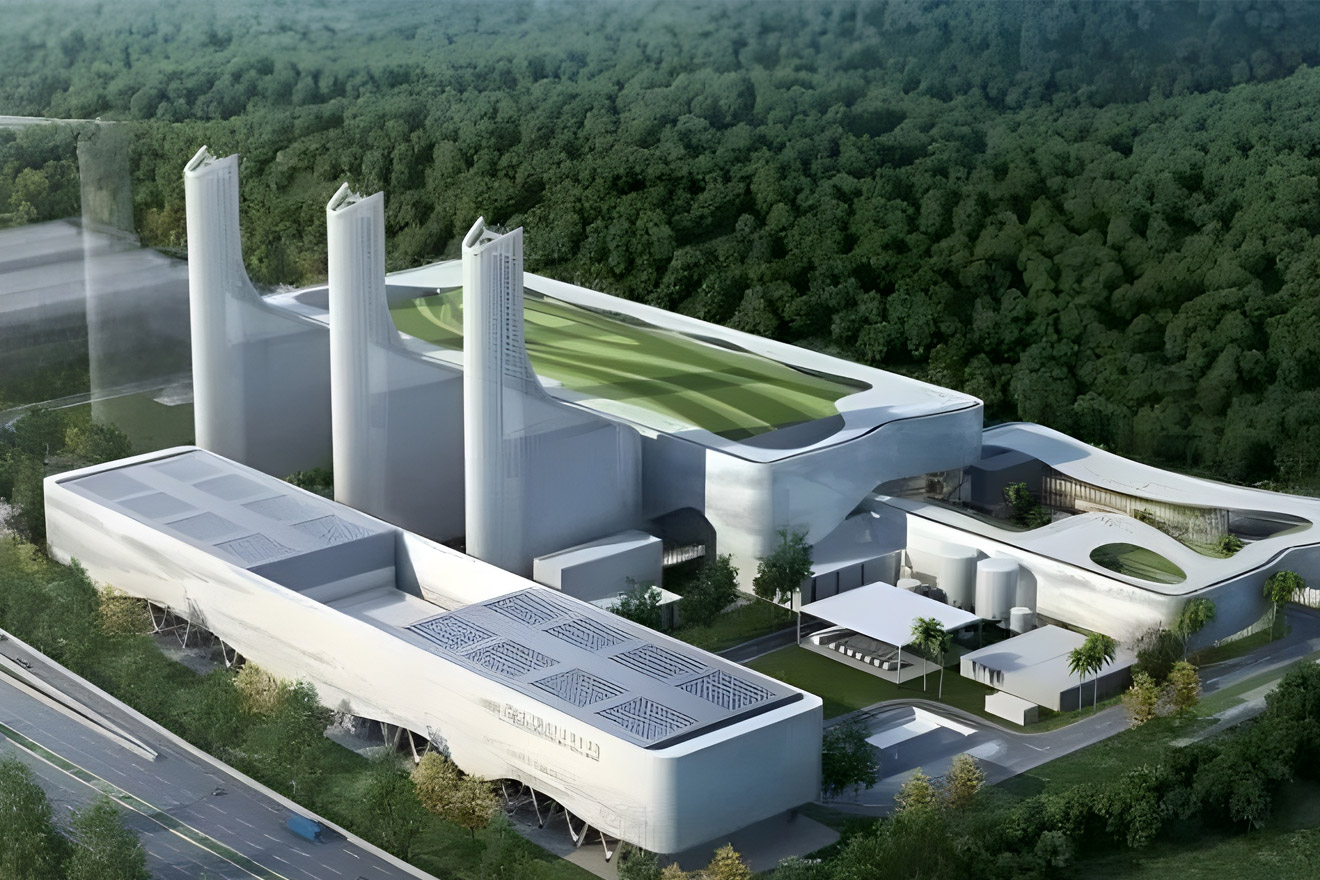

Scated to Energy (WTE)- Boiler di incenerimento dei rifiuti solidi municipali - Boiler di incenerimento dei rifiuti chimici - Caldatura per incenerimento dei rifiuti medici Caldaia per incenerimento dei rifiuti solidi municipali (WTE)Il sistema di caldaia di incenerimento dei rifiuti solidi municipali sviluppato e prodotto profes...

Caldaia per incenerimento dei rifiuti solidi municipali (WTE)Il sistema di caldaia di incenerimento dei rifiuti solidi municipali sviluppato e prodotto profes... Caldaia per incenerimento dei rifiuti chimici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come società leader nel campo del trattamento dei rif...

Caldaia per incenerimento dei rifiuti chimici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come società leader nel campo del trattamento dei rif... Caldaia per incenerimento per rifiuti medici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha costruito attentamente un sistema di caldaia per in...

Caldaia per incenerimento per rifiuti medici (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha costruito attentamente un sistema di caldaia per in... Altra caldaia- Benson Caldatura una volta-through - Caldatura a circolazione naturale - Caldatura speciale

Altra caldaia- Benson Caldatura una volta-through - Caldatura a circolazione naturale - Caldatura speciale Caldaia benson una volta-through (300 MW e oltre)La caldaia Benson una volta-through (300 MW e oltre) utilizza una tecnologia di combustione a flu...

Caldaia benson una volta-through (300 MW e oltre)La caldaia Benson una volta-through (300 MW e oltre) utilizza una tecnologia di combustione a flu... Boiler di batteria a circolazione naturale (200 MW e inferiore)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come leader nella produzione di apparecchiature energ...

Boiler di batteria a circolazione naturale (200 MW e inferiore)MHL Power Dongfang Boiler Co., Ltd. (MHDB), come leader nella produzione di apparecchiature energ... Caldaia specialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), come produttore leader nel campo della caldaia specia...

Caldaia specialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), come produttore leader nel campo della caldaia specia... Servizio - Power AuvatingIl tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, saldando due piastre quadrate in acciaio con spazi circolari nell'arco nel mezzo al tubo nudo. Il tubo a pinne di tipo H ha seguenti caratteristiche: -Eccellente efficienza di trasferimento di c...

Servizio - Power AuvatingIl tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, saldando due piastre quadrate in acciaio con spazi circolari nell'arco nel mezzo al tubo nudo. Il tubo a pinne di tipo H ha seguenti caratteristiche: -Eccellente efficienza di trasferimento di c... Tubo alevato di tipo H.Il tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, salda...

Tubo alevato di tipo H.Il tubo a pinne di tipo H ha adottato la tecnologia di saldatura della resistenza al flash, salda...

lingua

lingua